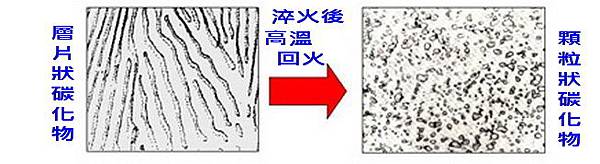

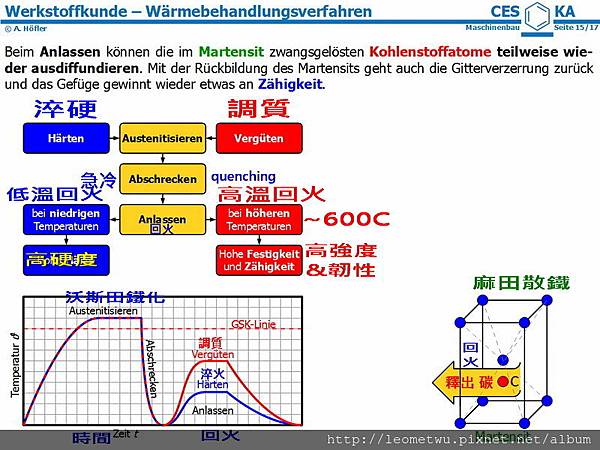

所謂調質 除了調整硬度外, 主要的還要把波來鐵內"層片狀"碳化物, 經由麻田散鐵變態後的高溫回火, 轉變為顆粒狀 (所得硬度 視需要, 可在HRC20~45), 這樣的組織可有較高的疲勞壽命與韌性. 也為後續的感應淬火, 事先做好碳化物細化與均勻分佈的工作. 這樣, 高週波淬火後硬度較均勻, 淬後殘留應力較小, 也可降低淬裂機率.

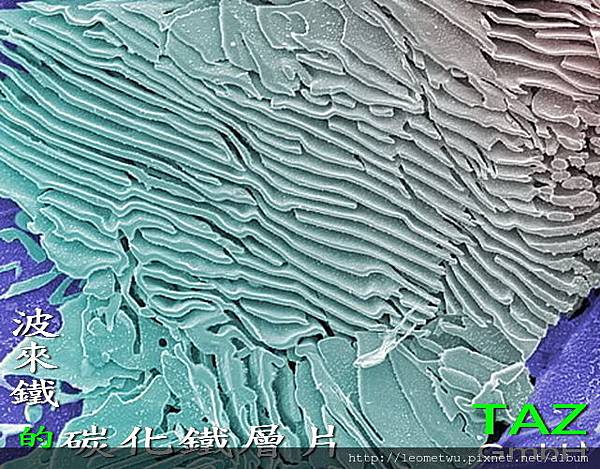

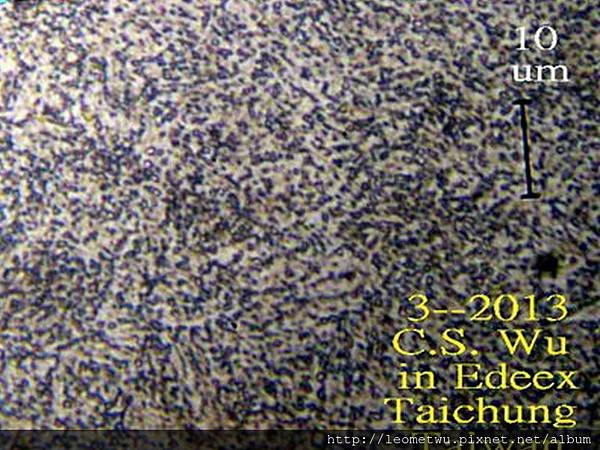

上:波來鐵內碳化物層片. 層片間的肥粒鐵已被強酸蝕去.

上圖左: 假設是4140, SCM440含碳量0.40%, 淬火急冷後, 淬後硬度至少要>HRC55 (代表M變態~95%,), 然後從HRC55以上, 利用高溫回火, 把硬度降到 HRC30 +/-10, 這樣才能得到分佈均勻的芝麻點碳化物, 調質才算成功.

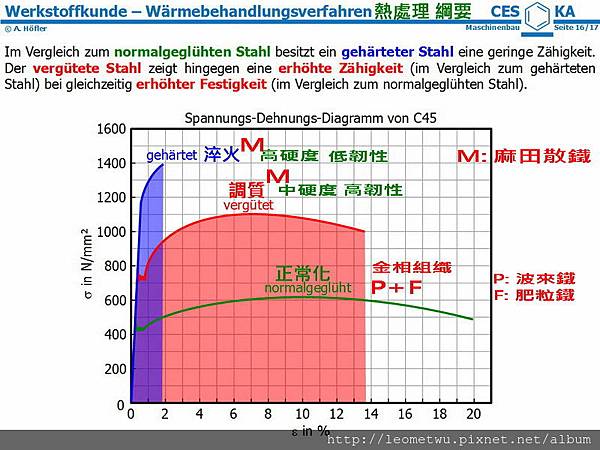

下: 應力應變圖 曲線下面積, 代表拉力試棒斷裂前所吸收的能量. (此值高者 韌性高)

下: 多年前檢驗案例的調質金相. 舉例說明. 調質區內無波來鐵+肥粒鐵的原始組織. 全部是回火麻田散鐵(T.M.)

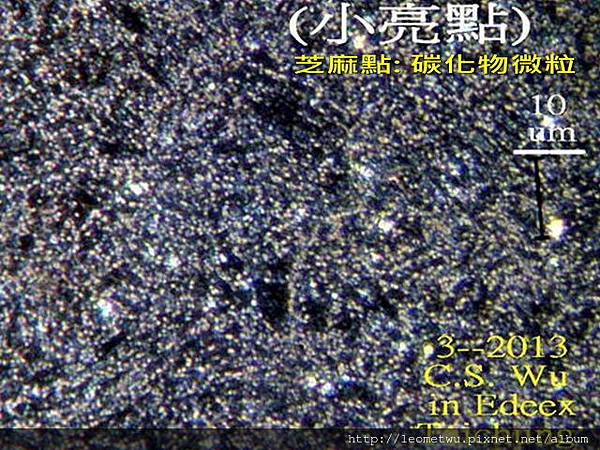

HRC30 回火M 放大是這個樣子. 芝麻點越粗, 硬度越低.

下: 以暗視場 觀察 碳化物微粒

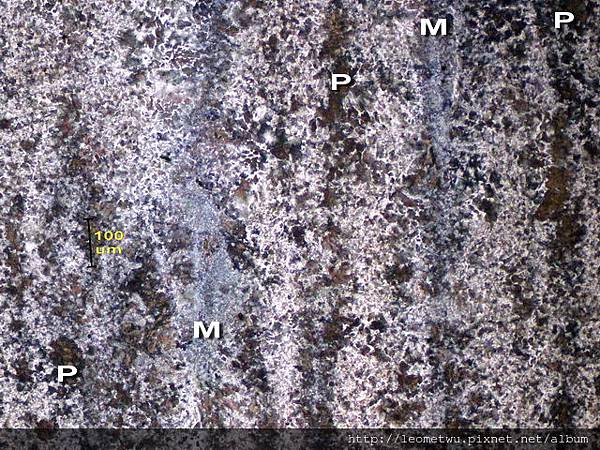

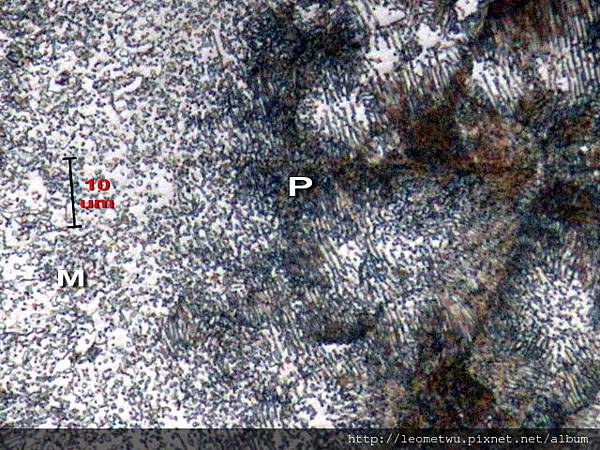

以上是調質成功的金相(分數100分), 下面是調質沒成功的例子(分數只能給50分). 沒成功是因為轉變成芝麻點碳化物的比例太少了. 金相組織保留了大部分處理前的組織: 波來鐵+肥粒鐵. 雖然素材(厚度53)表面淬後硬度合格(~HRC20), 但其實只是表面薄薄一層, 內部應該不會>HRC10, 所以韌性與疲勞強度不會好.

相片中M是回火麻田散鐵, 數量實在是太少了.

下: 轉變成芝麻點碳化物的比例太少了. 金相組織保留了大部分處理前的組織: 波來鐵+肥粒鐵

轉變成芝麻點碳化物的比例太少了. 金相組織保留了大部分處理前的組織: 波來鐵+肥粒鐵

轉變成芝麻點碳化物的比例太少了. 金相組織保留了大部分處理前的組織: 波來鐵+肥粒鐵

再來討論 為何調質無法成功. 主要是製程順序不對. 素材直接調質, 因為質量太大(Φ375*53厚, 46Kg/件), 造成淬火冷卻速度不足(油淬), 無法成功變態成麻田散鐵. 成品厚度只有10mm, 應該先車出厚度~15mm的粗胚, 粗胚做完調質後再精車到10mm的成品厚度. 這樣才有希望得到>90%的芝麻點碳化物.才是成功的調質組織. 調質作業, 也因重量減輕, 費用可省去7成. 另外, 素材調質後經大量切削後, 會有很大的殘留應力. 使用X-光測定殘留應力得到結果如下:

拉應力245~288 MPa. 機件還未受力, 就有製程留下的拉應力, 受力後拉應力更大. 機件上殘留拉應力會降低疲勞壽命, 也會增加高週波淬火淬裂的機率, 所以, 機件上要避免有殘留拉應力存在. 此齒輪如果先粗車後再調質, 精車時切削量不那麼大, 就不會有拉應力殘留.

留言列表

留言列表