JIS S55C; Darn lousy Q/T microstructure. Mostly fine Pearlite rather than T.M. required by Q/T. Insufficient Austenization time (leads to) → tiny grain size → poor hardenability → fine Pearlite. Also, oil-quenching was a wrong choice. This AISI 1055 should have been quenched using water-based quenchant to obtained enough amount of Martensite with ease. Quenching severity of oil is not good enough for 1055 to harden successfully.

這批貨, 汽車變速箱內傳動環, 共2萬件. 客戶說損失上千萬元

我說的 "夭壽" = 疲勞壽命大大的夭折. 原先可耐70~100萬cycles , 現 剩 <10萬cycle 零件就斷裂; 嚴重的,3萬cycle就掛了.

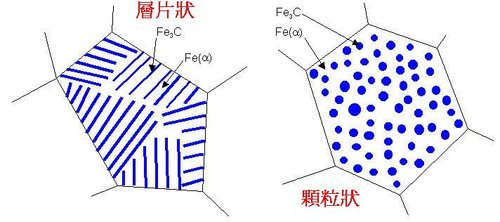

這失敗的S55C要求調質到HRC 25~30. 得到的硬度雖O.K. 金相組織其實是 N.G.的. 不含合金元素的普通碳鋼是水淬鋼, 要淬水才易得麻田散鉄. 卻使用油淬, 當然不易得麻田散鉄. 調質是要高度回火以便從麻田散鉄獲得顆粒狀Fe3(超)微粒析出.

調質要的目標組織是高度回火*的麻田散鉄(highly- tempered Martensite, 才有高韌性. 相同的硬度下, 波來鉄(P)狀態下的韌性是遠不及回火麻田散鉄(T.M.)的----因為韌性由碳化物形貌主宰, 而 P 與 TM裡的碳化物形狀是迥然不同的.

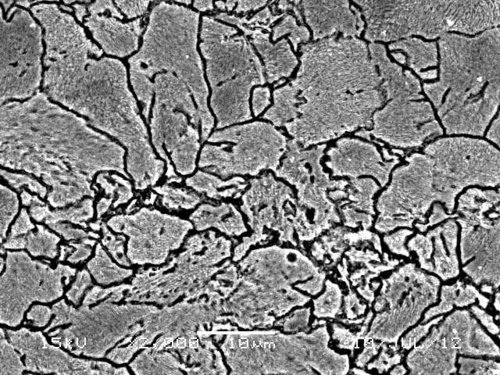

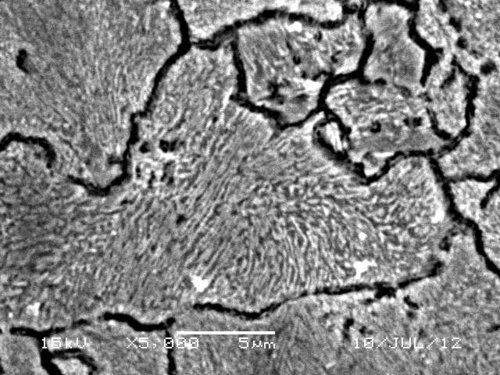

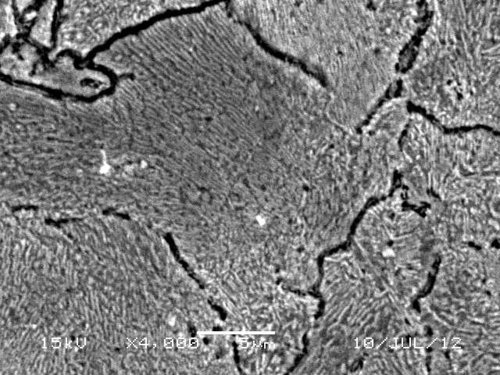

上: 這個超微細波來鉄(fine pearlite), 太微細了, 光學顯微鏡1000X仍看不出來. SEM要>3000x 才看得出來. 下: 2000x 仍看不出 Pearlite的特徵. 在OM下看起來與TM沒有兩樣, 所以不易發現這種"失敗的調質".

晶粒那麼細小, 代表的是固溶(亦即沃斯田鉄化)時間不足. 沃斯田鉄晶粒小, 硬化能就差, 不易得Martensite. 殘留肥粒鉄 代表固溶溫度未超過A3溫度,或固溶時間不足(這問題是電費漲價後才出現,我推斷是為了降低成本 每爐多放工件 or 每爐固溶時間縮短5~10分鐘所導致. 當然, 熱處理廠是打死也不會承認的)(這是馬英九政府宣佈油電雙漲後發生的事.)

上:標尺=5um. 換算後放大倍數=9000x. (照片長度10 cm=5000X)

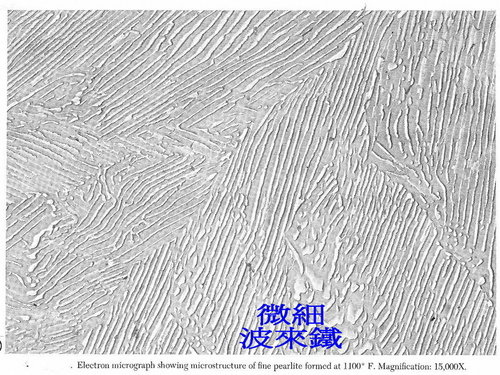

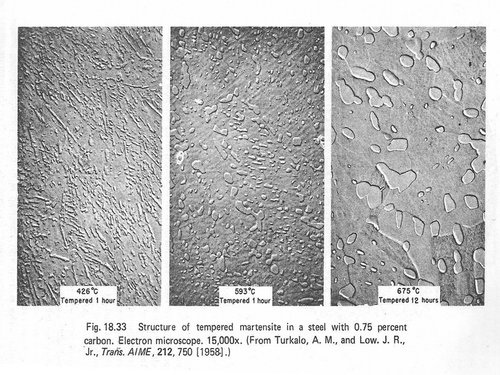

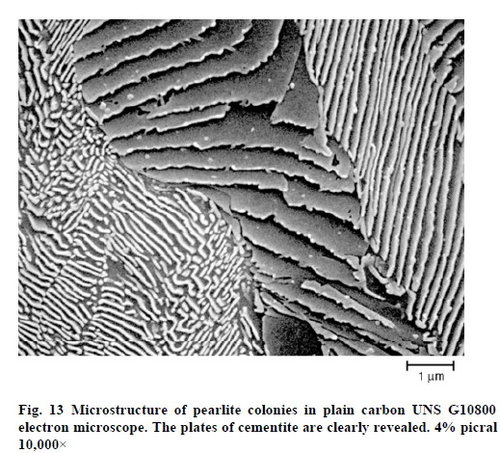

上: 我的藏書上摘錄下來的相片(15cm長時是15000x). Fine Pearlite 中的 Cementite是近乎平行的薄片 薄片的形狀, 韌性不好. 碳化物要呈現桿狀 或 顆粒狀(如下面照片所示的經高度回火的回火麻田散鉄), 韌性才會好. 請切記: 調質是要調整鋼材的碳化物的形狀, 而不是只調整鋼材的硬度. 這個觀念大慨少數幾家入流的熱處理廠才知道. 大部份熱處理廠認知中的調質, 就是調硬度.

請切記: 調質主要是要調整鋼材內的碳化物的形狀, 而不是調整鋼材的硬度.

將碳化物薄片改變成超細微粒, 另一個目的是讓後續的高週波淬火, 能在短短幾秒鐘內,順利的將碳化物均勻的固溶到沃斯田鉄基地裡去, 淬火後的基地(現在變成 Martensite了)才不會有太大的內應力.

調質淬火會得到微細波來鉄, 主要是淬火冷速太慢, 沒有閃過TTT曲線上的"波來鼻". 冷速太慢的原因推估是裝料太多所導致. or 淬火液冷卻能力不足. or 為了降低成本,節省了一點固溶時間, 晶粒才會那麼微細---ASTM #10; 如果讓晶粒長大到ASTM #6, 硬化能就不會那麼差.

上: 右三, 675CX12小時 已經變成球粒化退火組織. 請參考S45C的調質組織.

http://tw.myblog.yahoo.com/austenite-martensite/article?mid=5529&prev=-1&next=5523

下:波來鉄內的碳化物薄片.(from ASM metal handbook)

調質是要把層片狀Fe3C 調整為顆粒狀, 這樣鋼的延韌性質就大大的提昇(由脆性變成延性材料)

視高溫回火程度, 右圖需放大 5000~上萬倍才有這麼大的微粒.

參閱:

http://tw.myblog.yahoo.com/austenite-martensite/article?mid=5529&prev=-1&next=5523

留言列表

留言列表