模具淬火硬化兩難之處: 冷卻速率要夠快, 才能獲得所要硬度與韌性. (SKD11, SKD61等高合金鋼硬度很容易獲得, 韌性之獲得則需看技術). 但冷卻速率快, 其淬火應力與變形量大, 回火後的二次精修成本高. 硬度夠不夠, 很容易檢查. 韌性則無從檢驗, 需上線使用才知道. 兩害相權取其輕, 一般熱處理廠寧可讓冷卻速率慢一點 以獲得較小的變形量, 硬度嘛, 恰好足夠就好, 省得回火老半天.多花電費, 韌性反正無從檢驗. 但對模具使用者來講, 應該是寧可變形量大(多花點加工費就解決了*), 不可韌性不足,(模具破裂, 生產需停擺, 又需重做一副模具).所以說, 絕不要計較變形量太大, 應該把加工裕量放大.

模具上面, 通常有轉彎處 或 圓孔, 螺絲孔, 這在力學上稱為 應力升高處(stress raiser) 表面變換方向時, 不論是內(轉)角, 或是外(轉)角, 在不影響其功能之前提下, 其圓弧或倒角越大越好. 圓弧/倒角越大, 應力集中係數就越小. 有時無法直接轉角, 需加一切槽(undercut)時, 切槽底部務必使用圓弧. 亦即表面變換方向時, 務必使用圓滑的曲線, 才不會引起應力的升高. 大型模具上肉厚差異太大時 有時可刻意削掉不必要的地方, 這樣可降低熱處理淬裂的風險, 也省點熱處理費用. 拆裝模具時也較輕.

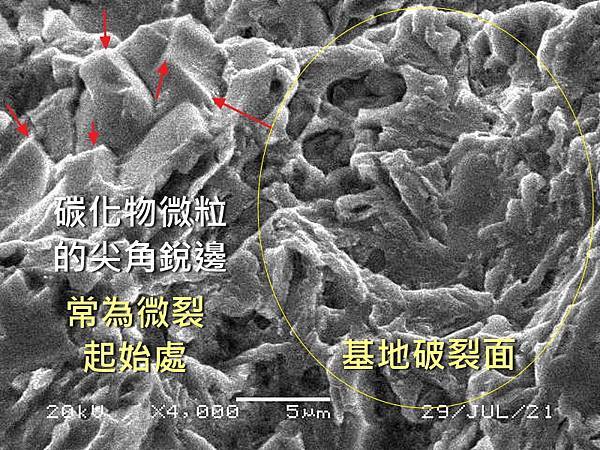

基於上述理由, 有些冷作模具使用高鉻(12%)高碳(1.5%)的SKD 11(碳化物高達~16%, 韌性差 因碳化物角隅為破裂起源位置) 就不是很正確的選擇. 此材料硬化能(淬透性)極佳, 要它不生成麻田散鐵 還有點困難. 形狀不複雜, 沒有尖銳轉角的冷作模具, 可選用 ~1.0%C, 5% ~ 8% Cr (例如 DC53 K340, A2, SUJ2) 採塩浴熱處理 (才可個別照顧, 真空爐一次一大爐, 工件有大有小, 無法個別服務---不同肉厚, 淬火加熱溫度, 達溫保溫時間不同). DC53碳化物較少(碳化物~6%), 較易加工, 淬火後心部韌性也較高. 這樣你就可大膽把外部硬度提高到HRC 61~62來使用, 較耐磨 又不必担心心部太脆. 不過前提是模所受衝擊應力要小.

留言列表

留言列表